一、概述

矿用液压电缆拖运车(以下简称“单轨吊”),是利用悬空轨道,以液压为动力,实现煤矿井下辅助运输的一种装置,作为矿山井下电缆移动、吊挂的专用设备,达到减少电缆移动次数,减少工作人员,减轻工人劳动强度的效果。采用液压推拉装置以及弹簧刹车装置,保证设备使用安全可靠。

该设备是综采工作面移动电站与机组之间电缆拖移、吊挂的理想设备。

二、主要特点

1.电缆只需一次铺设,减轻工人劳动强度。

设备操作十分简单,前后移动只需动作一个阀柄即可完成,操作灵活方便。现有的电缆拖运车在拖动电缆时至少需要3~4个人协调工作才能完成任务,并且劳动强度比较大,在遇到较大斜度的工作面或开绞车的人与推缆的人配合不好时,还存在一定的危险性。矿用电缆拖运车则只需要一个人操纵阀柄即可,开绞车和推线缆可由一个人在不同的时段进行,不存在配合失误问题。以往由3~4人才能完成的任务,现在只需一个人就可轻松完成,既提高了工作效率又节约了人员的开支,而且操作人员若有多年的电缆拖运车相近设备的操作经验,操作起来也会觉得胸有成竹、得心应手。

2.借用综采工作面的乳化液泵站为动力源,不需另配备液压系统。

3.采用刹腹板式弹簧制动器,制动力大、对导轨精度及强度要求低,无任何电力设备的参与,保证设备使用安全可靠。

4.设备体积小重量轻。标配产品外型尺寸(长×宽×高):980×680×680(mm)。

5.安装方便 。各部件均可独立拆装,运输方便;任意位置自锁的导轨在安装、提升、调整更加快捷、安全。

6.有极高的性价比。本设备所用的所有动力源(包括乳化液、泵)均来自于采掘面的乳化液泵站,不需另备液压系统;本设备可在各矿现有的电缆拖运车上改造,最大限度的减少设备投资。

三、主要参数

适用巷道倾角: 0°~18°

工作介质: 乳化液

工作压力: 16~20MPa

最大牵引力: 100KN

推移行程: 900mm(步进0-900mm,可连续行走)

最大运行速度: 80m/h

设备工作最大倾角: ±18°

单根轨道适应巷道坡度变化: 5°/3m

外供乳化液工作压力: 10~31.5MPa

单个制动装置的最大静制动力: 80KN

设备外形(长x高): 0.52x0.65m

最大拖挂长度: 150m

操作方式: 手动

设备总重量: 8000Kg

四、结构原理

1.主要结构

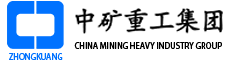

该单轨吊由轨道、制动器、推进缸、挂缆小车、端制动器(端头锁紧装置)等部件组成

轨道由圆环链吊挂在巷道顶板上,轨道之间用铰接螺栓连接,连接小车与各挂缆小车及尾部分缆小车的圆环链用于电动绞车将形成挠度的电缆拖直,推进缸用于推动挂缆小车,使挂缆小车上的电缆形成挠度,以便回收。止退小车的作用是在上坡段当制动器出现故障时,阻止形成挠度的挂缆小车向后下滑。

2.使用与操作方法说明

(1) 使用习惯:制动器可以根据用户的不同使用习惯,可以选择放在挂缆小车中间或者是末端(采煤机方向),放在末端使用时,在制动器之后仅设置一个挂缆小车与制动器刚性连接,随着综采工作面的每次推进,要不断的操作推进缸。放在中间使用时,与两个制动器连接的小车与制动器刚性连接,在采煤面一侧的小车要使用一个刚性杆(用户自备)将最末端的小车与刮板运输机机尾连接起来,随着刮板运输机的推移,后部挂缆小车被自动推动,挂缆小车缩至最短间距时,操作推进缸手把逐步将该段电缆一次性拉直,整体小车都缩短至最短间距时,需要移动电站前移。这种使用方法操作次数少,移动不频繁。

(2)操作:首先将要拖拽的电缆一根一根挂到各个处于最大距离的挂缆小车上,多余的电缆放在巷道底板的专用电缆车上。随着综采工作面的不断推进,当需要拖动电缆时,操纵控制阀手把,推进缸活塞杆伸出,推动前制动器和挂缆小车往电站方向移动一个步距(800),推动缸达到行程后,反向操纵控制阀手把,推进缸拉动后制动器往前跟进一个步距。如此反复操作,最大可以具备50米的移动距离。当挂缆小车达到最近间距后,需要移动变电站。移动电站时,电站与端制动器用钢丝绳连接,随着电站的移动,挂缆小车与电缆又被逐渐的伸展。

(3)止退挂缆小车的作用是在上坡段防止制动器失灵时,挂缆小车反向退回。

五、设备的安装

(一)设备安装

1.吊挂附件的安装

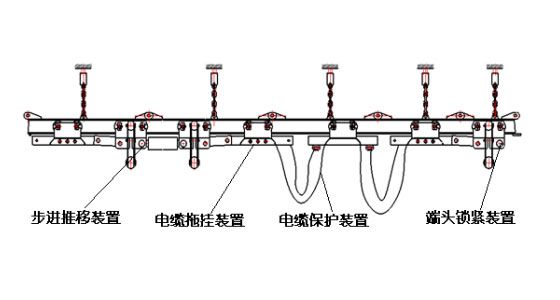

吊挂附件主要有吊挂圆环链、间距调节装置、卸扣及锚杆矿用开口式连接环等组成。具体见图,通过间距调节装置尽量将导轨调整为平直状态,如果高度差别太大先用卸扣调节。

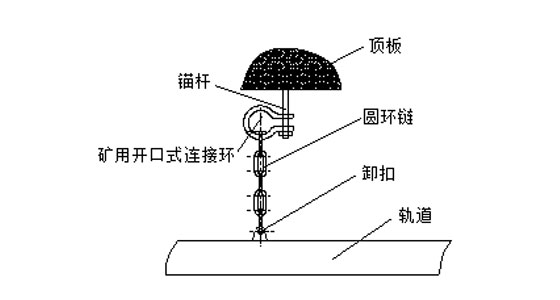

2.轨道的安装

轨道采用弧型快速接头的连接方式。安装时首先将上部连接单耳插入双耳中,推紧后落下,再穿入锥销即可。具体见图,一般装一根轨道时间不会超过1分钟。

3.挂缆小车和止退车的安装

挂缆小车和止退车由轨道一端推入,每8个挂缆小车增设一个止退挂缆车,止退车推入时注意止退块的方向,见下图中箭头所示。止退块如果装反,可以通过拆开两个安装销轴改变方向。端制动器安装在移动电站方向最头上,并用钢丝绳与电站车连接。(也可用绞车专门牵引)

4.制动器的安装

制动器安装位置位于整条设备靠近采煤机端,故在设备整体安装基本完成时可从末端推入。两个制动器推入后连接推进缸和液压管路,并背紧制动器弹簧的预紧螺母,预紧螺母压紧程度的高度决定了制动力的大小。安装和运输过程中应注意保护好该机构上的各个阀和油管,阀和油管不得受撞击、挤压或拉拔。

5.电缆的拖挂

各小车均安装完毕后,即可将电缆固定在各小车上。首先将连接各小车圆环链拉直绷紧,将电缆逐根分开,按由上到下、由内到外、左右对称的顺序将电缆逐根拖挂于各小车上。然后用专用的电缆固定U型螺栓将电缆固定于各小车上。在制动器和推动缸处,线缆需留有一定的余量。电缆拖挂时要确保叠放次序,不得有扭转、叠层等现象,以免给后面电缆的收卷带来不便。

(二)设备的调试及使用

1.调试前的检查

(1)检查刹车:制动力的大小取决于制动弹簧的压紧程度,将制动弹簧完全压紧,可以达到最大的制动力;

(2)检查油管接头:必须保证无变形,各油管接头已锁紧,U型卡已经插到位,常规拉拔不能将其拔出;

(3)检查各导轨:接头连接部位需在要求尺寸公差之内,无大的变形或错位,小车和液压滑块可轻松滑过接头部位;

(4)电缆压紧U型螺栓:需将电缆压紧,电缆在拉、弯过程中不会与U型螺栓发生相对移动;

(5)各小车:各小车车轮必须转动灵活,小车相对导轨不跑偏;

(6)给液压执行机构供乳化液的油管不得碰到下方运输机的任何部位;

(7)各阀路无堵死现象,操作灵敏。